Бетон – один из древнейших строительных материалов. Его получают из смеси вяжущего вещества, заполнителей и специальных добавок с водой после ее формирования и твердения. Из него строили сооружения еще в Египте, Китае, Индии, Древнем Риме, начиная с 3600 г. до н.э. Однако для массового строительства бетон и железобетон стали использоваться только во второй половине XIX в. после получения портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций.

Основной тенденцией в строительстве является использование бетона с высоким пределом прочности при сжатии. В настоящее время высокопрочным считается бетон, предел прочности при сжатии которого находится выше общепринятого уровня и составляет более 60 Н/мм2. При применении обычных исходных веществ и способов укладки создаются строительные конструкции с пределом прочности при сжатии до 150 Н/мм. В наши дни ведется разработка строительных растворов и бетонов с пределом прочности до 800 Н/мм2.

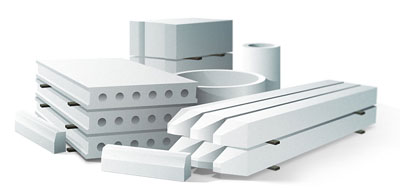

Благодаря отличному соотношению прочности к объемной плотности, высокой плотности и долговечности высокопрочный бетон все чаще используется для решения различных практических задач строительства (производства неармированного бетона, железобетона и предварительно напряженного бетона).

Высокопрочным бетоном называют плотные бетоны класса прочности от C 55/67 до C 100/115, а также легкий высокопрочный бетон с классами прочности от LC 55/60 до LC 80/88.

Для производства высокопрочного бетона водоцементное отношение (отношение В/Ц) должно быть значительно ниже 0,4, за счет чего уменьшается пористость и повышается прочность матрицы цементного камня. При минимальном отношении В/Ц и низком содержании воды в смеси удобоукладываемость бетона в реальных условиях достигается лишь за счет увеличения содержания вяжущего и особенно за счет добавления пластификатора. Нижний предел водоцементного отношения определяется в настоящее время степенью достижения достаточной удобоукладываемости бетонной смеси и равен 0,20.

Зерна заполнителя должны обладать высокой прочностью и модулем упругости. Также необходимо очень хорошее сцепление между зернами заполнителя и матрицей цементного камня. Результат достигается за счет добавления пуццолановых вяжущих. Имеется положительный опыт применения базальта, диабаза и мелафира.

В качестве вяжущих могут употребляться все стандартные типы цементов. При выборе цемента следует обратить внимание на совместимость цемента и пластификатора; водопотребление или тонкость помола; характер нарастания прочности и желаемое значение конечной прочности; характер выделения тепла в процессе гидратации с учетом размеров строительной конструкции.

Чтобы получить высокую начальную прочность, используют портландцемент (допустимо и стандартный цемент). При производстве крупногабаритных элементов или при повышенной температуре окружающей среды целесообразно скомбинировать портландцемент и шлакоцемент, заменив также одну часть портландцемента на золу-унос каменного угля. Чтобы выйти на прочность выше 100 Н/куб. мм, рекомендуется применять мелкий базальтовый, габбровый или гранитный щебень. Для обеспечения достаточной удобоукладываемости бетонной смеси целесообразно соблюдать низкое водопотребление. Как правило, содержание цемента в бетонной смеси составляет от 350 кг/м3 до 500 кг/м3.

В качестве минеральных добавок при производстве высокопрочных бетонов используются микрокремнезем, зола-унос каменного угля, метакаолин, нанокремнезем (кремневая кислота) и каменная мука (кварцевая и известняковая мука).

Обязательным условием при изготовлении высокопрочных бетонов является использование пластификаторов в качестве химических добавок, в этой роли последнее время находят применение эфиры поликарбоксилата.

Главной задачей при производстве высокопрочных бетонных смесей является обеспечение достаточной удобоукладываемости бетонной смеси. Удобоукладываемость бетона проверяется в ходе соответствующих испытаний в реальных условиях (смешивание, транспортировка, укладка, последующий уход за бетоном). Для высокопрочных бетонов рекомендуются высокоподвижные смеси, они легко поддаются перекачке бетононасосом.

Благодаря относительно высокому содержанию цемента, использованию микрокремнезема и низкому водоцементному отношению высокопрочные бетоны при затвердевании характеризуются (в сравнении с традиционными бетонами): более быстрым нарастанием температуры в строительной конструкции; повышенной скоростью потребления и связывания воды в процессе гидратации; ускоренным нарастанием прочности в первые дни.

Недостатком подобных бетонов по сравнению с традиционными бетонами является их более интенсивная аутогенная усадка, которая становится причиной повышенной склонности к трещинообразованию. Наиболее эффективным средством борьбы с трещинообразованием в высокопрочных бетонах, вызванным аутогенной усадкой, является внутренний уход путем введения равномерно распределенных по всему объему бетона микровключений, содержащих свободную воду.

Высокопрочные бетоны значительно быстрее набирают прочность, чем традиционные бетоны. Причиной этому служит низкое водоцементное отношение, а также более активное выделение тепла вследствие быстрой гидратации и высокого содержания цемента.

При укладке, если в бетонную смесь не добавлялся замедлитель, то следует рассчитывать на более быстрое схватывание высокопрочного бетона по сравнению с бетоном обычной прочности. Укладка высокопрочного бетона в скользящую или подъемно-передвижную опалубку возможна в том случае, если свежеприготовленная бетонная смесь имеет низкую вязкость.

Высокопрочные бетоны отличаются большей хрупкостью по сравнению с традиционными бетонами, что обусловлено их более гомогенной структурой в отличие от бетонов обычной прочности. Трещины быстро распространяются по всей структуре, что приводит к образованию плоскостных изломов и к растрескиванию зерен заполнителя.

Рекомендуемое время выдерживания внутренних строительных элементов составляет минимум 2 дня, наружных - 3 дня. Благоприятно на качестве бетона сказывается выдерживание с подводом воды, результате низкого водоцементного отношения, что может привести к образованию микротрещин. Мероприятия по выдерживанию бетона необходимо начинать проводить сразу же после его уплотнения.

Для высокопрочных бетонов характерны более низкие темпы проникновения агрессивных сред (что является преимуществом с точки зрения коррозионной защиты арматуры), и более высокая устойчивость к химическому воздействию.

Сверхэффективный (сверхпрочный) бетон имеет прочность в пределах 150-250 МПа и позволяет создавать конструкции и сооружения, отличающиеся высокой несущей способностью, тонкостью контуров и долговечностью. Термин «сверхпрочный бетон» указывает на то, что при различном использовании критерии долговечности имеют первостепенное значение и, соответственно, представляют интерес для определения прочности.

Применение высокопрочных бетонов позволяет уменьшить габариты опалубки для колонн, балок и стеновых элементов; снизить строительную толщину или увеличиить несущую способность конструкций, работающих на изгиб; создавать более изящные контуры при увеличении длины пролетов конструкций, работающих на изгиб (большепролетные мосты); сократить расходы бетона и арматуры; получить более высокую плотность, водо- и газонепроницаемость, износостойкость, стойкость к химически активным веществам, повысить коррозионную защиту арматуры.

Высокопрочные бетоны применяются при высотном строительстве, возведении мостов, облицовке водоочистных установок, устройстве промышленных напольных покрытий.